デジタル化でトルクの管理が簡単に

トルク管理を確実にそして簡単に行う方法の一つにデジタル化があります。

デジタルトルクレンチはボルトを締めたときのトルク値を合否判定してくれます。またそのデータを保存することで、検査表を記入したりする手間が省けます。

弊社のデジタルトルクレンチは無線機能や内部メモリーを搭載しているため、締め付けからデータ管理まで一貫して対応可能で、また弊社のオリジナルソフト「「デジプロマスタ」を使うことで、トルクレンチが自動的にせっていされ、検査表まで自動で作成可能です。

トルク管理でお困りでしたら、ぜひ弊社のデジタルトルクレンチをお試しください。

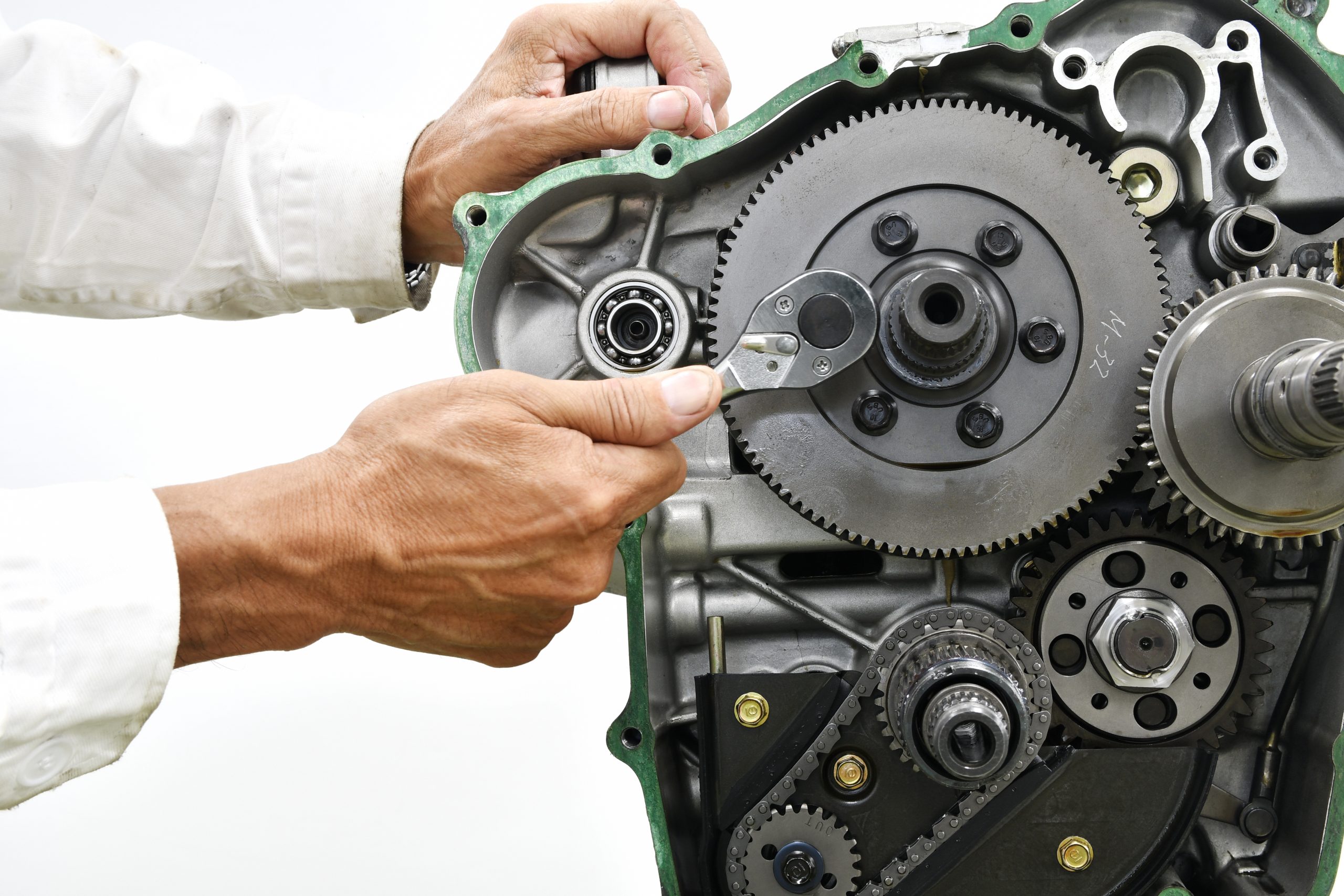

トルク管理、正しく行えていますか?

トルク管理とは、「適切な力で締め付けられるように、トルク値を管理すること」を指します。

締め付けが強すぎるとボルトやナットの亀裂、破損の恐れがあり、一方で弱すぎると緩みの原因となります。

また、材質の硬さなどに応じて適切なトルク値も異なるため、扱う部品の素材にも注意しなければなりません。

製品の品質や安全保証のためにも、トルク値を管理し、適切に締め付け作業を行うことが重要となってきます。

人間の感覚や勘に頼らず、正しく締め付けるために必須であるのが「トルクレンチ」の活用です。

トルクが適正でない場合に起こる不具合

| ボルトの緩み |

|---|

|

| 締め付けが緩いと、振動等でボルトが緩んでしまいます |

| ボルトの破損 |

|---|

|

| 適正トルク以上の力で締め付けると、ボルトそのものが破損する場合があります |

| 製品の破損 |

|---|

|

| ボルトが緩めば、部品が取れたりします。締め付けが強すぎる場合、取り付けられている部品そのものが破損する場合もあります。 |

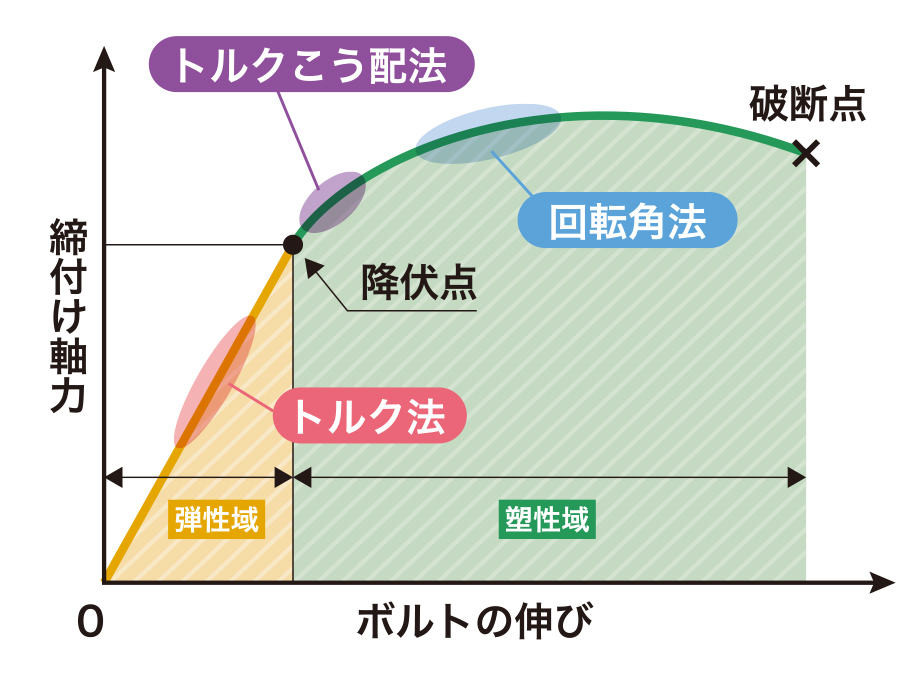

様々なトルク管理方法

| 締め付け管理方法 | 締め付け指標 | 締め付けの領域 | 締め付け係数 Q(参考) |

| トルク法 | 締め付けトルク | 弾性域 | 1.4〜3 |

| 回転角法 | 締め付け回転角 | 弾性域 | 1.5〜3 |

| 塑性域 | |||

| トルクこう配法 | 締め付け回転角に対する 締め付けトルクのこう配 |

弾性限界 | 1.2 |

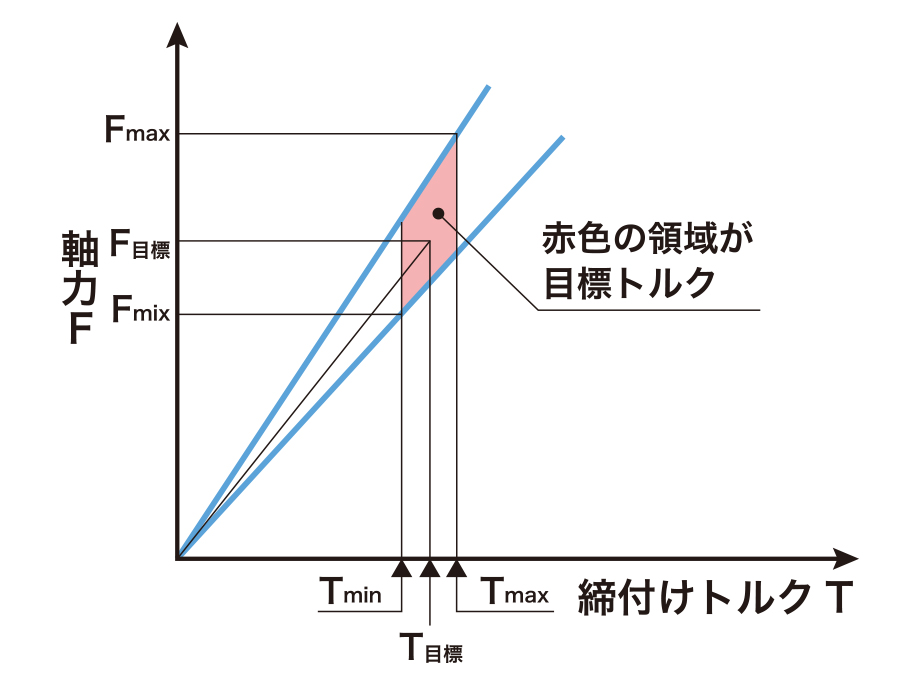

| トルク法 |

| トルク法とは、締付トルクと締付力との線形関係を利用した締付け管理方法です。この方法は締付作業時に締付トルクだけを管理するため、簡単に行うことができ、広く一般的に採用されています。しかし、締付作業時の摩擦特性管理の程度によって、軸力にばらつきが生じるため注意が必要です。 |

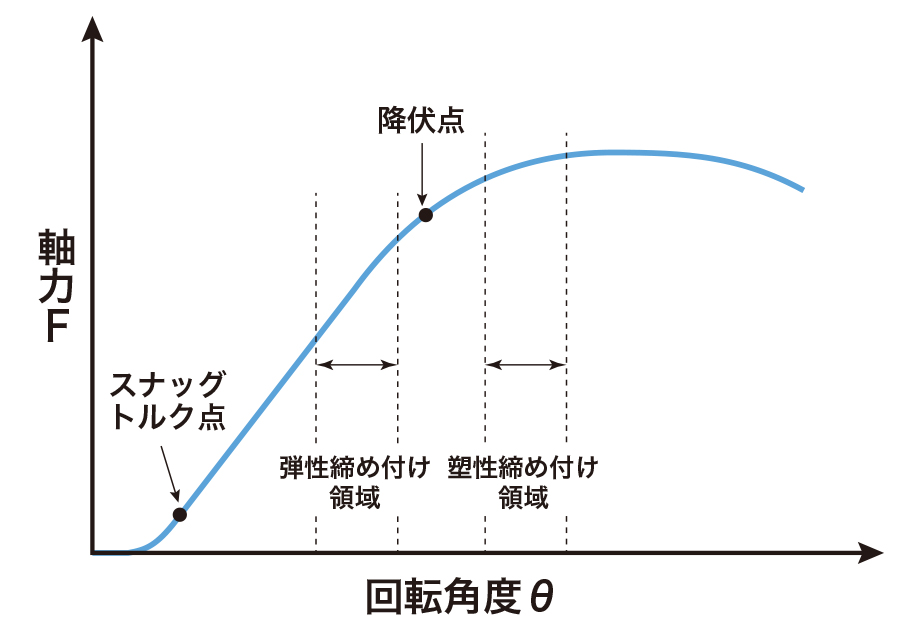

| 回転角法 |

| 回転角法とは、ボルトが着座するまでは締付トルクで管理し、着座後はボルトを回した角度で管理します。塑性域での締付のため、軸力のばらつきを小さく抑えることができます。しかしボルトの再利用は注意が必要です。 |

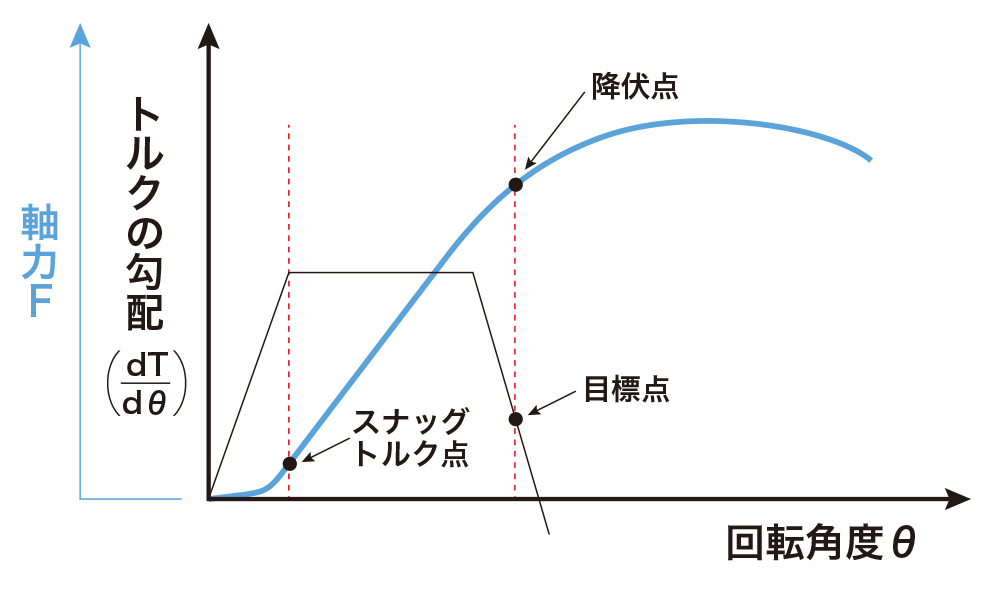

| トルクこう配法 |

| トルクこう配法は、トルク曲線のこう配を検出し、降伏点直後付近を目指す方法です。軸力のばらつきは小さいですが、降伏点を検知する測定器が高額です。 |

参考)JIS.B 1083

手動締め付け作業の一般的なトルク管理方法

最も普及している方法は「トルク法」でプリセット型の機械式トルクレンチを用いる方法です。

規定トルクに到達すると「カチ」っと音が鳴り、そこで力を緩めます。

ほとんどの企業では、始業前点検時にトルクチェッカーで「カチ」っとなったタイミングのトルク値を点検し、規定トルクで締め付けた保証としています。

必要に応じて締付作業が完了したらマジックで「合いマーク」をつけたり、チェックシートに必要事項を記入したりして、締付作業が完了します。

完成検査の段階では、締まっているネジを緩め、再度「合いマーク」まで締め付け、その時のトルク値を確認したり、逆に増し締めし、その時のトルク値を計測したりもします。

完成検査の時は直読式トルクレンチ(主にデジタルトルクレンチ)が使われます。

一般的手法におけるトルク管理の課題

プリセット型機械式トルクレンチで作業する場合、カチッと音が鳴ってもさらに締め付けることができるので、その場合はオーバートルクになっている可能性があります。

また念のためと「カチカチ」と2回締め付ける人もいます。これもオーバートルクになっている可能性があります。

あくまでも音が鳴った時に規定トルクに達するため、音が鳴ったら締め付けを止める必要があります。

音が鳴る時のトルク値はトルクチェッカーで点検しているのですが、実際に締付作業を行ったときのトルク値は数値化されないため、締め付けた時の実測値を知ることはできません。

仮に力が弱かったり強かったりしても、気づくことはできません。

緩んでいるかもしれないし、締めすぎているかもしれず、または締め忘れている可能性もあります。

品質は作業者のレベルに左右され、一定に保つことが難しいです。

チェックシートの手書き記入や、エクセルへの入力作業など、締め付け後の作業に手間がかかります。

記入漏れ、記入間違え、入力間違いなどが発生する恐れもあります。

また、締め終わってからボルトにマジックで合いマークを付けますが、トルク確認用というよりは「ボルトにマジックでチェックマークをつける」作業になっているのが現状です。

仮に合いマーク漏れがあった場合、次回から第三者が目視で合いマーク確認を行うようになり、本来の「きちんと適正トルクで締め付けたか」の確認から逸脱している場合も見受けられます。

→ プロレンチを使えば、これらの問題点が解決できます!

アドレックが勧めるプロレンチを使ったトルク管理方法

トルクレンチのデジタル化

トルクレンチをデジタルにすると、締め付けた時のトルク値を測定することができます。プロレンチを使えば、機械式のカチの代わりに、音、光、バイブレーションで

規定トルクに到達したことを知らせてくれます。

オーバートルクの場合も同様に警告してくれます。

数値が見える化されることにより、作業者も安心して作業ができます。

またデジタル化することによって、パソコンやPLCとも簡単に連携することができ、ポカヨケの構築や作業の効率化に役立ちます。

無線でPLCと連携 締め忘れ防止

締付結果を無線で受信し、PLCで締付回数をカウントします。

トルク管理と同時に、規定の回数に到達しないと次の工程に進めないようにする、といった締め忘れ対策用ポカヨケの構築が可能です。

またPLCからベルトコンベヤ等と連動させることも可能になり、既存生産ラインとの連携を図ることもできます。

無線でパソコンと連携 自動設定や締め忘れ防止

製造支援ソフト「デジプロマスタ」であらかじめ組立手順を登録し、作業者はその手順通りに作業を行います。

ネジ締め作業の時は、トルクレンチに下限上限設定が送信され、自動でトルクレンチの設定を行います。

オーバートルクも画面やトルクレンチからの警告音でお知らせし、締付回数に到達しない場合は次の工程に進めませんので、締め忘れ防止に役立ちます。

また、熟練の勘所を画面に表示させれば、技能継承といった問題も解決します。

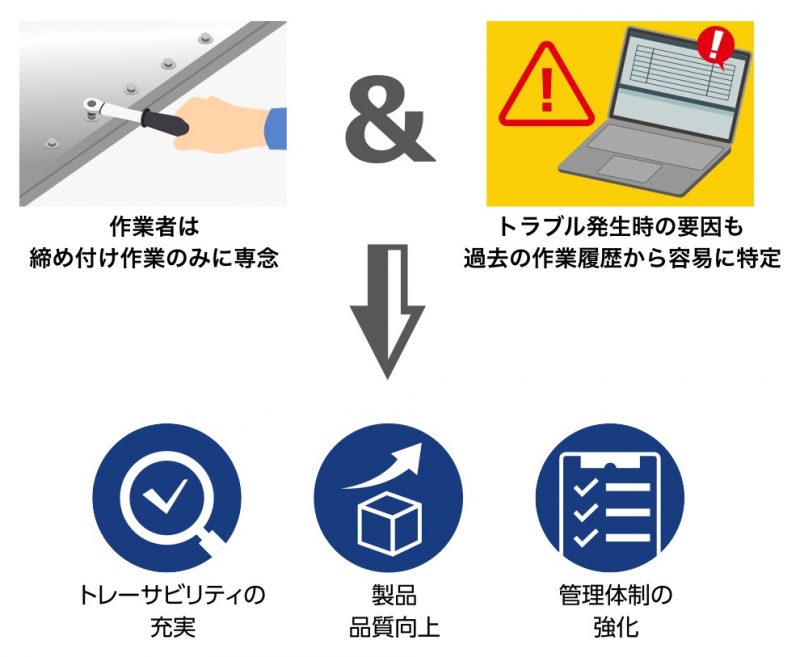

作業履歴を自動保存

プロレンチとデジプロマスタを使えば、製造番号を入力し、作業を進めるだけで、作業履歴が自動的に製造番号と紐づいて保存される仕組みとなっています。

作業前点検時のトルク値しか分からないアナログトルクレンチとは違い、実際に締め付けている際の値や締め付け結果の測定も可能です。

他にも、以下のような作業の記録を保存することが可能です。

・製品の製造番号

・作業日時

・中断時間、内容

・ボルトの締付結果やその他計測機器で測定した結果

・各種ツールの完了信号(トルクアップ信号等々)

・部品の製造番号

・工程内検査の結果(OK、NG、実測値)

・ダブルチェックした作業者の名前

・部品のピッキング履歴

(ピッキングシステムと連携した場合)

作業履歴のデジタル化によって得られるメリット

製品の品質向上に欠かせないのがトレーサビリティ(「誰が」「いつ」「どのように作ったか」など生産から完成までのプロセスを追跡すること)ですが、当製品により作業履歴を自動保存することで、トレーサビリティのさらなる充実が実現できます。

また、履歴を取られることで作業者の意識も向上し、製品の品質向上にも役立ちます。

作業改善に効果的 ”デジプロ分析”

デジプロマスタで収集された履歴情報を手軽に集計することが可能です。

作業改善に役立てることが可能です。

エクセルで保存して、独自に分析も可能、

CSVで保存し、自社システムに読み込むことも可能です。

アドレック製品を使うと他にもさまざまな課題を解決できます!

アドレック製品を使えば、検査表や報告書の簡単作成、トレーサビリティー対応、モニターによる作業指示、野外での作業対応、PLCなどさまざまな機器と連動、作業管理工数の削減など、多くの課題を解決できるようになります。

デモ機貸し出し、デモ実施などでアドレック製品をお試しいただけます

デモ機で実際の使い勝手をご確認していただくことをお勧めしております。

また訪問デモは全国どこでも参ります。