IoT&DXで効率アップ!無線デジタルトルクレンチが変える製造業の常識

ネジ締め作業のトルク管理は、機械式のトルクレンチが圧倒的に使われています。

機械式トルクレンチで「カチッ」と鳴るまで締め付け、組立チェック表に記入したりしています。

一般的なデジタルトルクレンチで締め付け、その時のトルク値を組立チェック表に手書きで記入したりする場合もあります。

それらの作業がIoT&DXで、どのように効率化されるか解説したいと思います。

締付作業のIoT&DX化

締付作業のIoT&DX化、具体的には無線対応のデジタルトルクレンチを使用したり、機械式トルクレンチでトルクアップ信号を無線で送信するタイプを使います。

無線で取得するデータはパソコンやPLCで受信します。

パソコンやPLCで受信したデータは締付結果がデジタル化されます。

PLCで受信した場合、PLC側で測定値の判定を行ったり、締付回数をカウントし、締め忘れを防止することが出来ます。

また生産設備と連携することもできますので、決められた締付回数分データを受信しないと、インターロックをかけ、次の工程に進めないといったポカヨケを構築することも可能です。

パソコンで受信した場合、エクセルのセルに、そのまま締付結果を自動で入力することも可能です。

手書きでチェックシートを記入したりする手間を省くことが出来ます。

IoT&DX活用した場合のメリット

作業者の負担軽減と効率向上

締付結果を無線で受信するメリットは、無線で受信した測定データがデジタル化され、すぐに活用できる点です。

パソコンで受信すれば、エクセルのチェックシートにそのまま測定データを入力することができるので、手書きの必要がありません。

また受信したデータを、顧客提出用資料に落とし込んだりすることもできます。

PLCで受信すれば、自動搬送車等の生産設備との連携も可能になります。

品質の安定化と製品のトレーサビリティ

機械式トルクレンチの場合、締め付けた時のトルク値は分からないため、作業者の感覚に頼り、品質も安定しません。

トルクレンチをデジタルに変えれば、より正確なトルク管理が可能となり、品質も安定します。

また測定データがデジタル保存されれば、製品のトレーサビリティも可能になります。

顧客からデータ開示要求があった場合も、簡単に対応可能となり、顧客満足もUPします。

IoT技術で業界をリード

無線を利用したポカヨケを構築

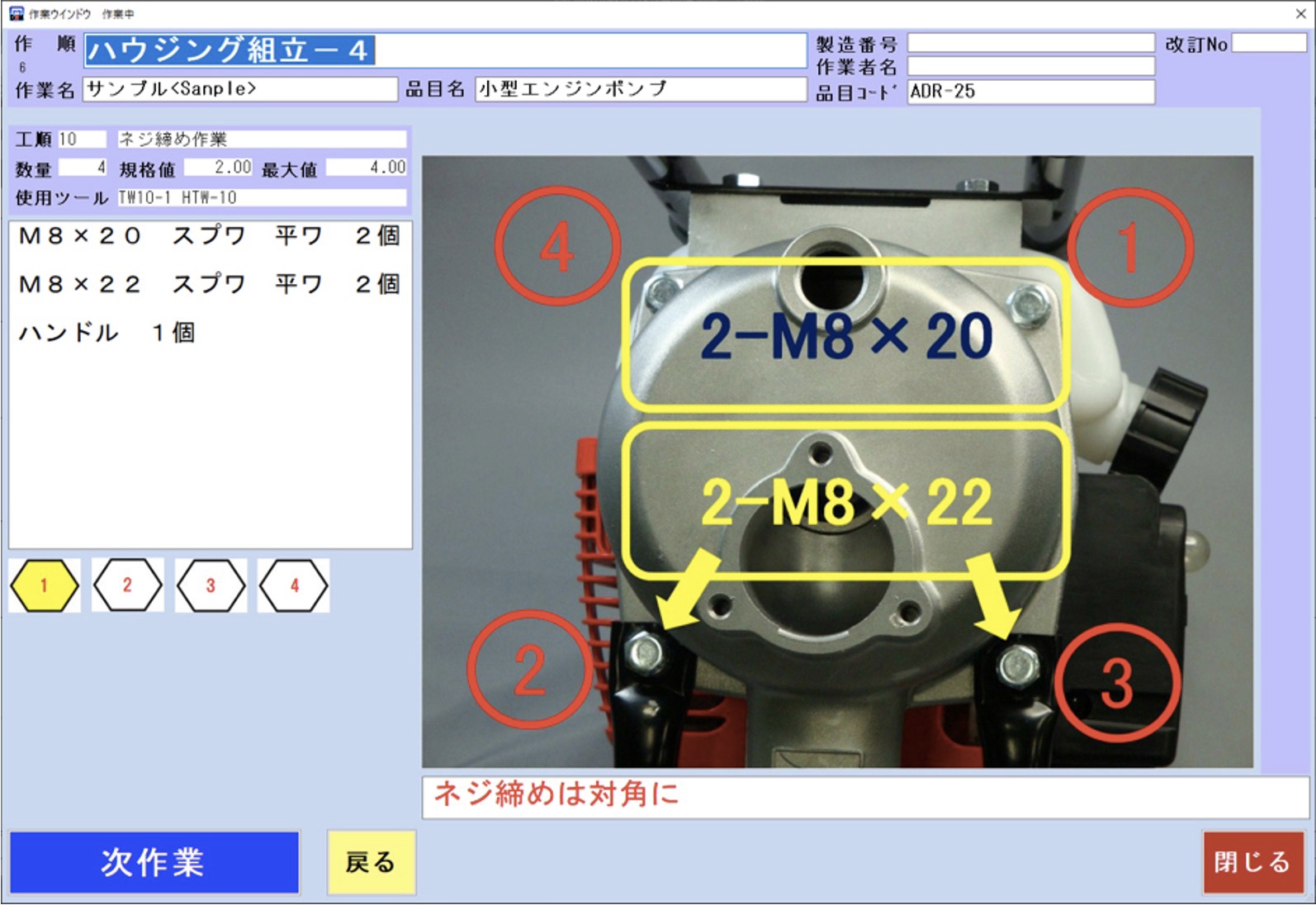

デジプロマスタで作業を行えば、無線で測定データを受信し、締付回数をカウントしてくれます。指定回数データを受信しない限り、次の作業へ進むことはできません。

トルク値判定もリアルタイムに行いますので、オーバートルクもすぐに判明します。

またデジプロマスタがデジタルトルクレンチの設定も無線で自動的に行ってくれます。

他社にはない独自の機能開発

デジタルトルクレンチでシリアル通信が可能なものはプロレンチだけ!

受信機ZC-601Wを使えば、受信したデータをシリアル通信でPLCで連携することが可能になります。

PLCと連携できれば、他の生産設備との連携も可能になり、高度なポカヨケや作業効率をアップさせることも可能になります。

デジタル化されたデータの活用

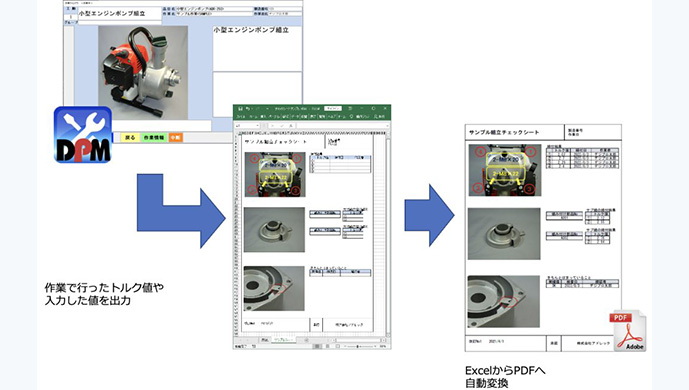

組立チェック表もワンクリックで出力

デジプロマスタでデジタル化されたデータを利用して、ワンクリックで組立チェック表を作成することが出来ます。

もう手書きをしたり、再入力する必要もありません。

データ分析による品質改善と業務効率化

デジプロマスタで作業を実施すれば、作業履歴が自動で保存されます。

分析オプションで、様々な角度から作業を分析することが出来ます。

分析結果を元に作業改善につなげることが出来ます。

締付作業のIoT、DXでお困りでしたら、アドレックにご相談ください

既に多くの企業様に採用されており、そのご利用方法は多岐にわたっております。

まずはご相談いただき、御社にとって最良な提案をさせていただきます。

オンラインでの相談も受け付けております。