トルクレンチでの無線通信利用について

トルクレンチに無線?と疑問に思う方もいらっしゃるかもしれません。ご想像の通り、一昔前なら「トルクレンチ」と「無線」という言葉が同一上に並ぶことはありませんでした。

しかしながら、昨今「IoT」「DX」「インダストリー4.0」など、無線通信を利用した多くの設備が製造現場へ導入されはじめ、締結作業などのデータも自動で取得できるようにと、トルクレンチにも無線機能が求められるようになりました。

そこで、今回はトルクレンチと無線通信について、解説します。

無線通信の種類

無線通信の種類は様々に存在しますが、トルクレンチで用いられている無線通信方式を下の表にまとめました。

ZigBeeは専用の受信機が必要です。

Bluetooth、無線LANは受信側に内蔵されているタイプであれば、外付けの受信機は必要ありません。

消費電力の少ない方が、1回の充電で長く使うことが可能です。

パソコン等受信側の機器が近くにある場合は「ZigBee」、機器をそばに置けない場合は「無線LAN」がお勧めです。

ただし、「無線LAN」は社内LANに接続すると、環境によっては動きが不安定になる場合があるので注意が必要です。

| 種類 | ZigBee | Bluetooth | 無線LAN | その他2.4GHz小電力データ通信 |

| 周波数 | 2.4GHz | 2.4GHz | 2.4GHz | 2.4GHz |

| 5GHz | ||||

| 到達距離 | 10m~75m程度 | 10m~100m程度 | 100m~300m程度 |

30m程度 |

| 伝送速度 | 250kbps | 1Mbps | 11Mbps | - |

54Mbps |

||||

| 消費電力 | 60mW以下 |

120mW以下 | 3W程度 | 10mW以下 |

| 接続数 | 約65,000個 |

最大7個 | 最大32個 | メーカーまちまち |

| 特徴1 | ・伝送スピードは、他と比して250kbpsとあまり高速ではない。 ・消費電力は、一番小さい。 ・接続数は、約65,000個と一番多い。 |

・伝送スピードは、1Mbpsとある程度の速さを有している。 ・消費電力も、120mWとほぼ中間となっている。 ・接続数は、最大7個と少ない。 |

・伝送スピードは、11、54Mbpsと高速である。 ・消費電力は、3Wと一番大きい。 ・接続数は、最大32個と多少少ない。 |

主にトルクアップ信号のみの通信に利用されている |

| 特徴2 | ・自律的にメッシュネットワークの構築が可能で、メッシュリンクとスターリンクを組み合わせたマルチホップネットワークの構築が可能である。 | ・ネットワークへの参加・離脱が容易である。 ・周波数ホッピング3) による無線技術間の干渉を軽減する。 |

・社内ネットワークへの接続が容易 |

参考)https://www.soumu.go.jp/soutsu/hokuriku/img/resarch/children/houkokusho/section2.pdf

無線を利用する理由

無線通信を利用する理由は、締付データをリアルタイムに活用するためです。

有線で接続する方法もありますが、線が邪魔になり作業性が損なわれます。

トルクレンチ本体に6,000件保存することができるデジタルトルクレンチもありますが、その場合でも、リアルタイムにデータを取得することができず、機器との連携ができません。

リアルタイムに取得したデータには様々な活用方法があるので、データを活用したい場合、無線通信は必須になります。

※PLC(Programmable Logic Controller、プログラマブルロジックコントローラ)

無線で可能になること

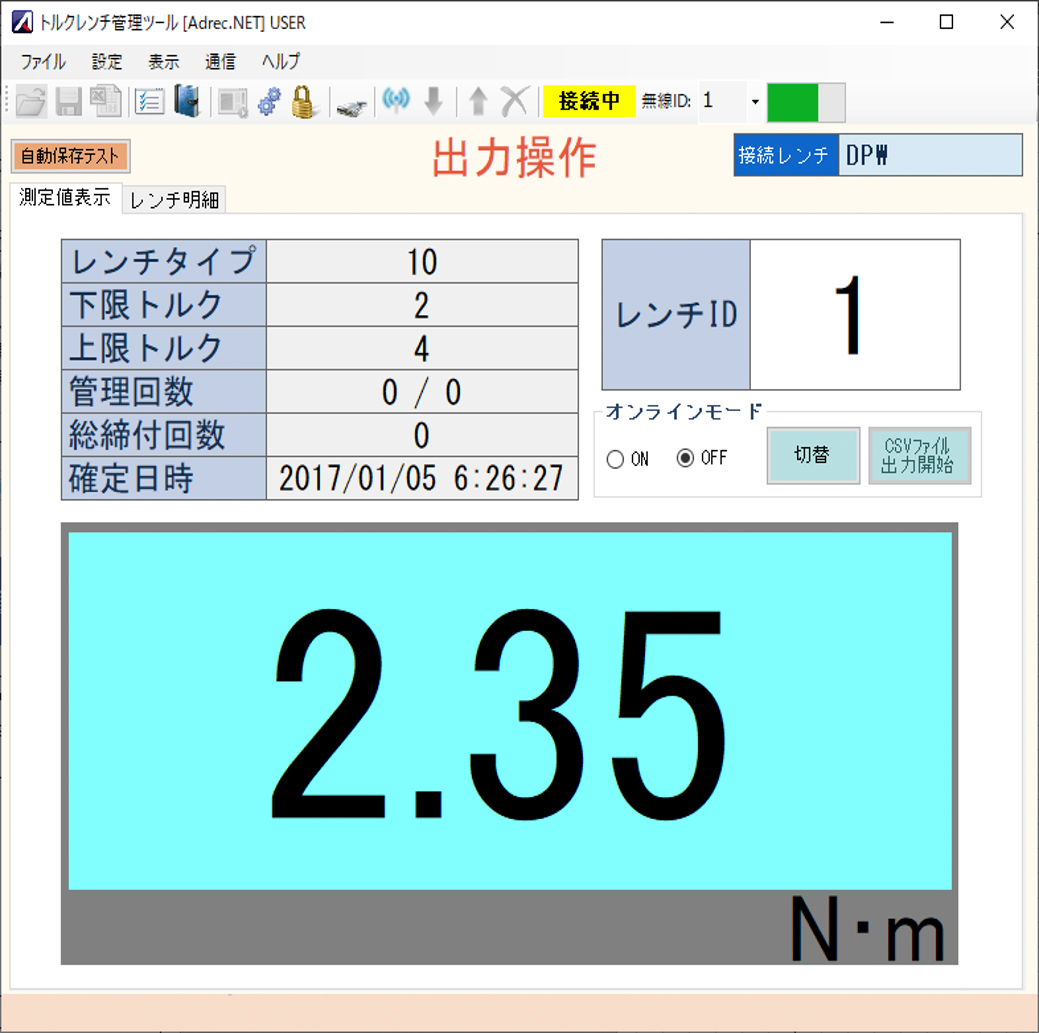

トルク判定や締付回数カウント

Windowsソフト(PCやタブレット)や携帯アプリが締付データを取得し、トルク判定や締付回数をカウントします。

オーバートルクの場合はソフト側から警告したりもできます。

デジタルトルクレンチにも警告機能はありますが、ダブルで警告することにより、より一層ポカヨケになります。

また回数管理もソフトの方で行うので、締め忘れを防ぐことも可能になります。

トルクレンチの設定

双方向通信が可能なものは、トルクレンチの設定を変更することが可能です。

(デジタルトルクレンチに限ります)

トルクレンチの本数削減や、選択ミス等のポカヨケに効果があります。

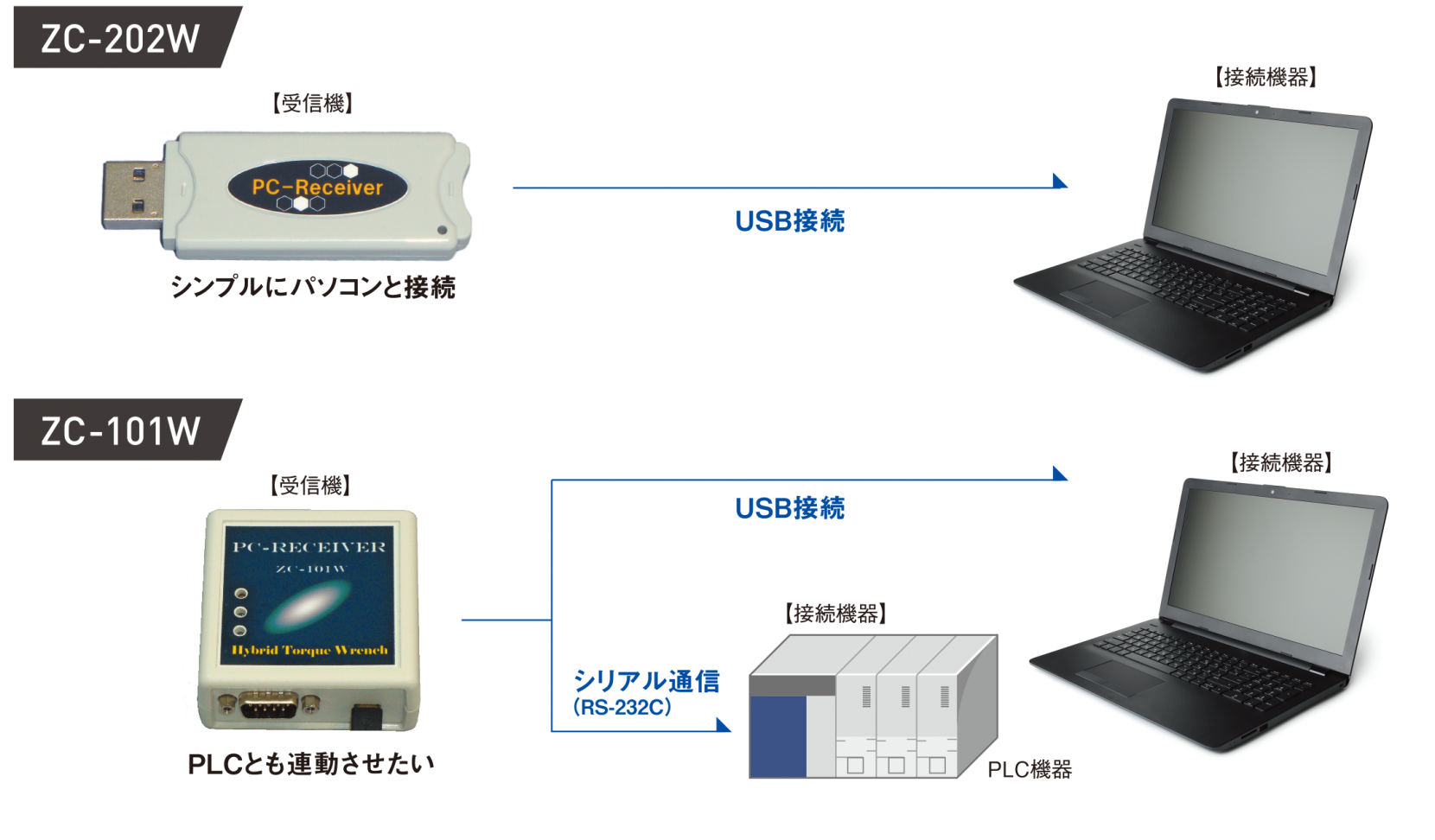

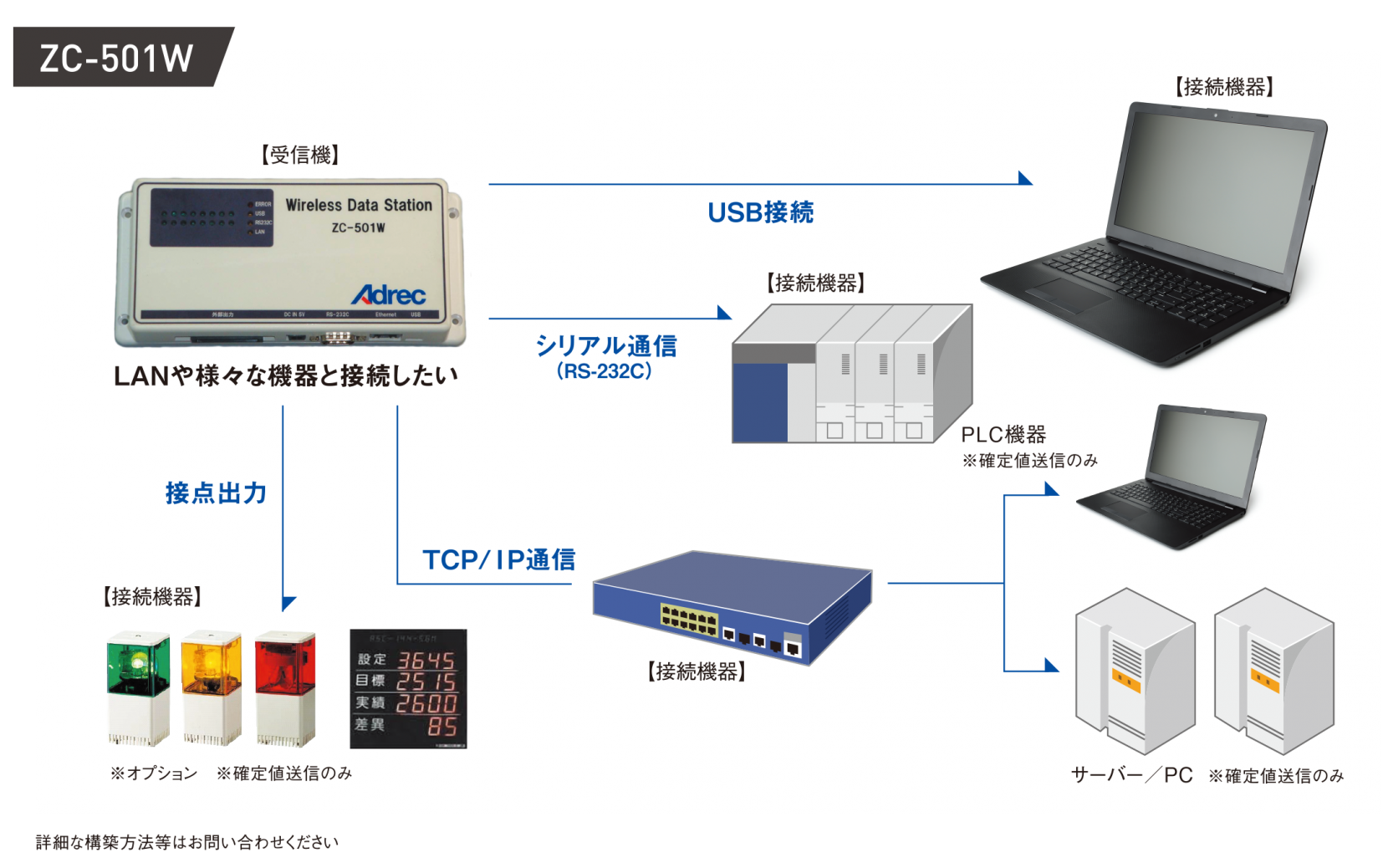

PLCとの連携

シリアル通信に対応した受信機であればPLCと連携し、生産設備等と連携が可能になります。

また、締付結果や回数をモニターやパトランプ等へ表示したりすることも可能になります。

データ保存と利用

受信した締付データは、サーバーやデータベースに保存することができます。

顧客からのデータ要求に応じることが可能になり、顧客満足や信頼につながります。

またチェック表への手書きや、手入力を行っている場合、受信したデータを活用すれば、工数削減にもつながります。

送信されるデータ

■締め付けたという信号のみ

トルク値まで残さないが、規定トルクで締め付けた回数をカウントするため

(主に機械式(アナログ)トルクレンチに用いられます)

■締付トルク値や角度値

締め付けた時のピークトルク値をきちんと残すため

受信した側でトルク判定を行ったり、表示したりするため

■トルクレンチの製造番号、識別ID

トレーサビリティの関係で、締付作業に使用したトルクレンチの製造番号、識別IDを残すため

識別IDはトルクレンチを設定するときにも利用されます

■その他データ

各メーカーまちまちですが、締め付けた時の設定値等も取得可能な製品もあります

トルクレンチ・無線通信のメリット、デメリット

| メリット |

|

| デメリット |

|

まとめ

以上のように締付作業に無線を用いると、様々なことが可能になります。

メリット、デメリットはありますが、様々なポカヨケにも対応ができるようになり、チェック表への手書きや、手入力を減らすことが可能になります。

現在、機械式(アナログ)トルクレンチを使い、手書きでチェック表に記入したり、エクセルへの手入力を行っている場合、ご検討の余地があるのではないかと思います。

すべての機能を保有しているアドレックのプロレンチ

プロレンチはアドレックが開発した無線機能付きデジタルトルクレンチです。正確なトルク値の表示、充実した通知機能、パソコンや他の設備との連動など、生産効率を上げるための機能を実装した次世代のデジタルトルクレチです。

ハイスペックなデジタルトルクレンチをお探しでしたら、ぜひご検討ください。

製品の概要と紹介

トルク管理でお困りでしたら、アドレックにご相談ください

既に多くの企業様に採用されており、そのご利用方法は多岐にわたっております。

まずはご相談いただき、御社にとって最良な提案をさせていただきます。

オンラインでの相談も受け付けております。