トルク管理の3つの課題

機械式トルクレンチを使ってトルク管理する上での3つの課題を解説します。

課題1 締め付けトルク値が不明瞭

アナログのトルクレンチの場合、締め付けた時のトルク値は分からないし、履歴も残りません。トルクレンチが規定トルクに設定されているから、規定トルクで締め付けているはずだ、というのが通説です。

カチッと音が鳴ると力がかからなくなる、と思っている方もいますが、それは間違いです。(詳細はこちら)

力をかけすぎればオーバートルクにもなります。

また音が鳴る前に締め付けを止めれば、緩みの原因にもなります。

課題2 手書きでのチェックシート記入にで工数が発生

締め付けたトルク値はデータ化されないので、チェックシートは必然的に、手書きになります。

データ化する場合は入力作業も発生します。

課題3 作業中の締め付けミス

仮締めから本締めの場合、見た目ではきちんと規定トルクで締まっているかどうかは分かりません。

その場合、締め忘れの原因にもなります。

トルク管理のデジタル化による3つのメリット

デジタルトルクレンチに切り替えることで、トルク管理の課題は克服されます。

以下、デジタル化するメリットを解説します。

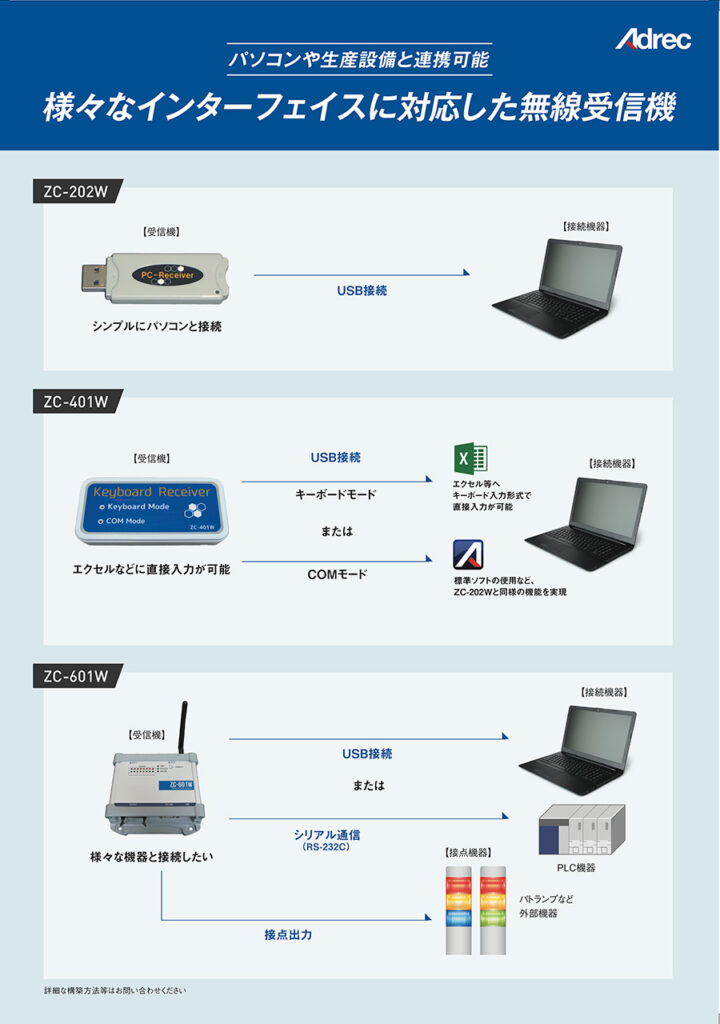

メリット1 PCと無線通信することで締付データを自動保存

締め付けた時のトルク値はデジタル化され、無線機能があるものであれば、データをパソコンへ送信することも可能です。

メリット2 締め付けミスがゼロになる

締め付けた時のトルク値がデータ化されれば、ポカヨケを構築したり、データを確認することによって、締め忘れやオーバートルクを防ぐことができ、締め付けミスをなくすことができます。

メリット3 検査表作成まで自動化することで完璧な管理が可能

作業者は締め付けるだけできちんとトルク管理され、データをチェックシートに出力すれば、手書きでのチェックシート記入も無くなり、言うこと無しです。

すべての機能を備えたアドレックのデジタルトルクレンチ

アドレックのプロレンチを使えば、全ての課題が克服できます!

使い方の動画

ピーク値の検出

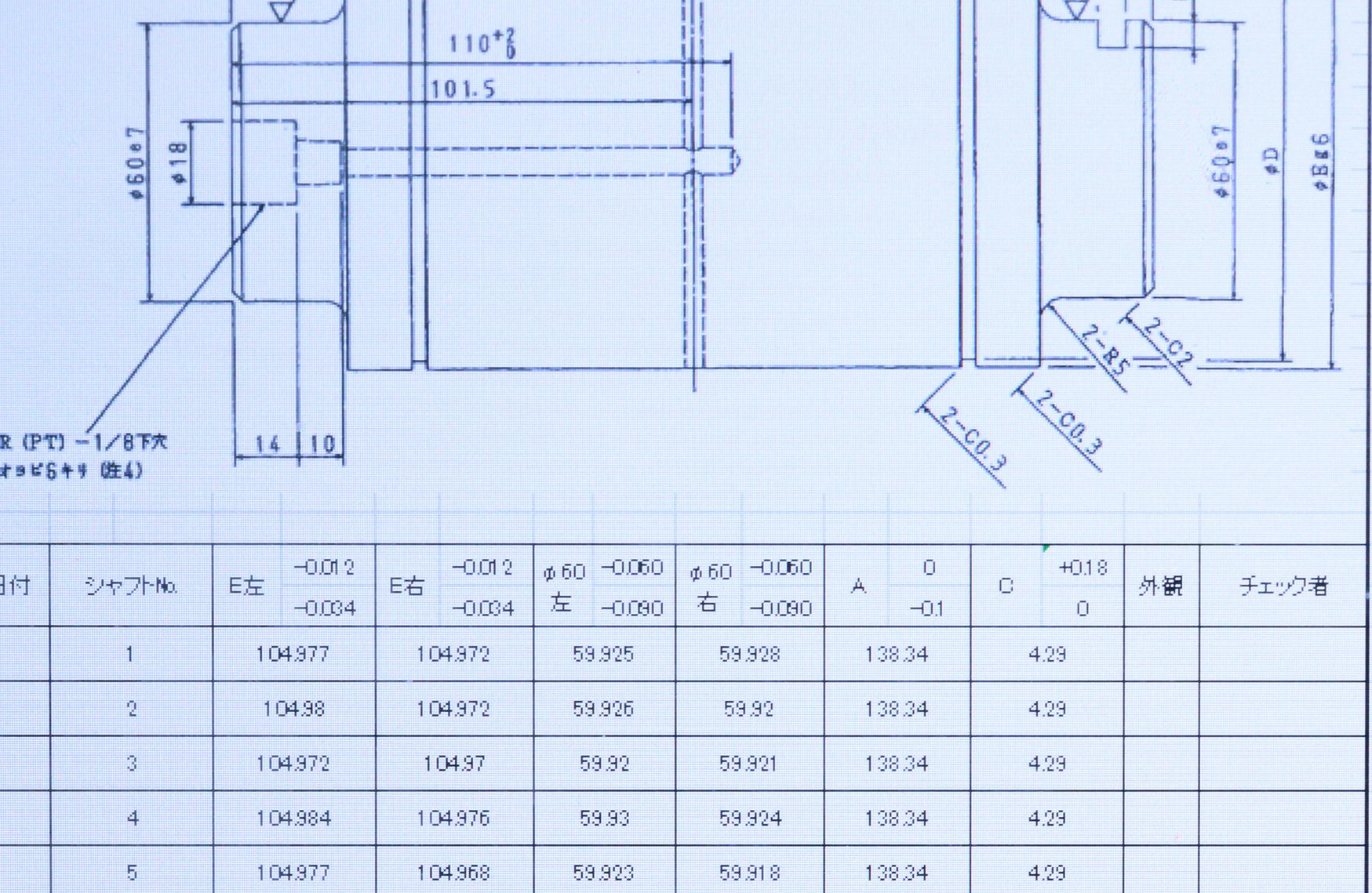

ボルトを締め付け、パソコンのソフトでピークトルク値を受信している様子です。

PLC連携

PLC(シーケンサー)でピークトルク値を受信している様子です。受信機「ZC-101W」で実現可能です。

工作機械との連動

PLC(シーケンサー)を用いて工作機械と連動させることも可能です。